Nuansa kejuruteraan: Kesan pembentukan sejuk (DALAM 10219) pada mekanik menumpuk

Walaupun fungsi utama longgokan paip adalah pemindahan beban paksi dan lateral, Kaedah pembuatan tertentu - pembentukan sejuk, Seperti yang diamanahkan oleh EN 10219 -memperkenalkan ciri -ciri unik dan kelebihan kejuruteraan yang membezakan produk ini, terutamanya gred kekuatan tinggi seperti S420mn dan S460mh. Memahami implikasi struktur proses ini adalah penting bagi pereka asas yang menggunakan prinsip Eurocode.

10.1. Tekanan sisa dan pengerasan kerja

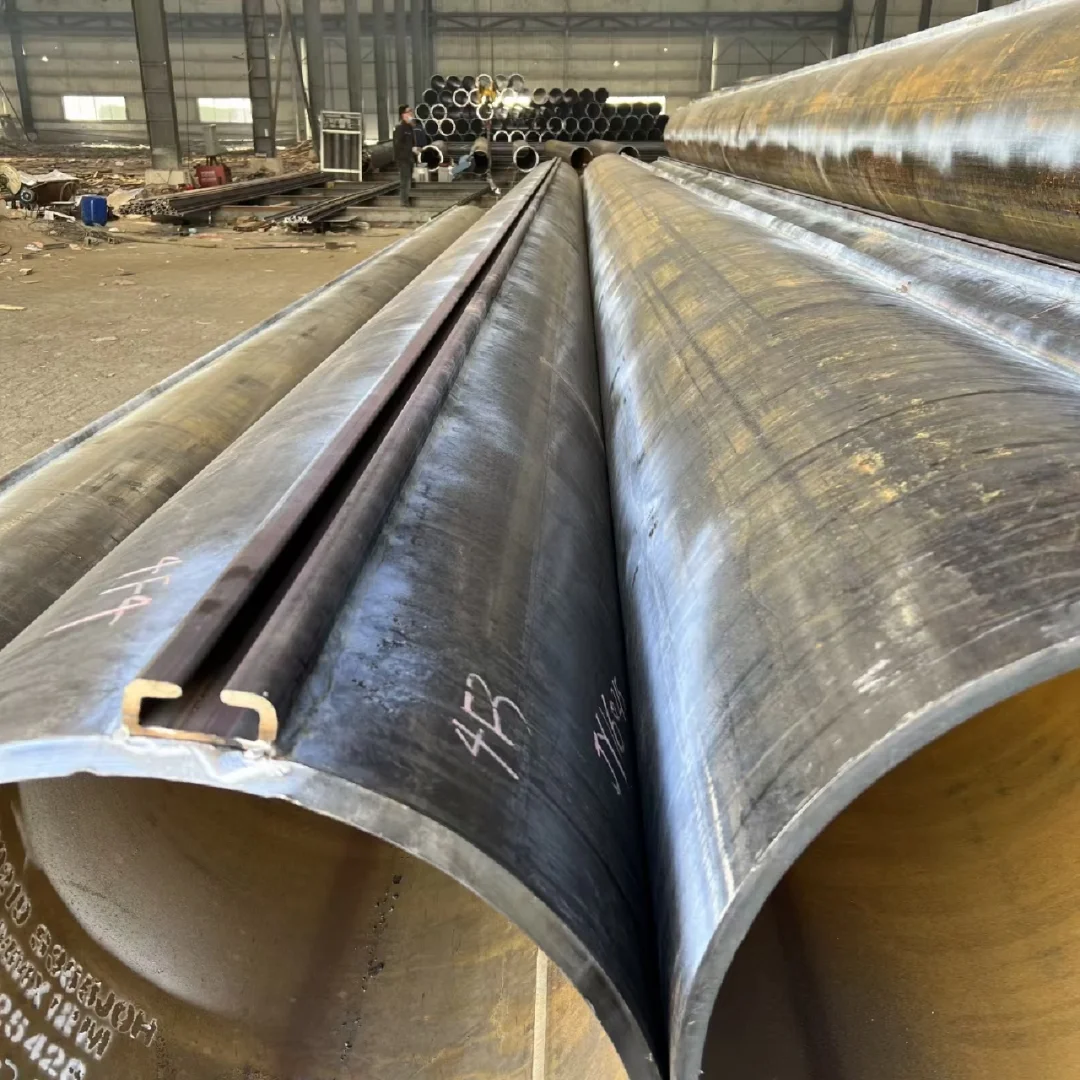

Pembentukan sejuk melibatkan lentur plat keluli pada suhu ambien, proses yang sememangnya memperkenalkan tekanan sisa dalam bahagian kosong yang siap. Tekanan ini kompleks, melibatkan mampatan pada jejari dalaman dan ketegangan di permukaan luar, dan mereka wujud walaupun tiada beban luaran digunakan.

Untuk buasir paip bulat yang digunakan dalam asas yang mendalam, Kesannya terutamanya dirasakan dalam prestasi bahan di bawah beban:

-

- Kekuatan Hasil (Kesan Bauschinger): Walaupun proses pembentukan sejuk di seluruh dunia memenuhi kekuatan hasil minimum yang ditentukan (), Tekanan sisa setempat sedikit dapat mempengaruhi permulaan hasil di bawah keadaan pemuatan kompleks (cth., beban paksi dan lenturan gabungan). Namun begitu, gred kekuatan tinggi (S355 hingga S460) dihasilkan melalui proses termo-mekanikal atau normal ('M’ atau 'n’ Dalam penamaan) mempunyai kawalan yang lebih baik ke atas keadaan tekanan dalaman ini, memastikan bahawa kekuatan hasil yang diiklankan secara konsisten tersedia untuk pengiraan struktur, mengekalkan integriti semasa memandu.

- Pengerasan ketegangan: Proses pembentukan sejuk menyampaikan kerja pengerasan ke keluli. Ini sedikit meningkatkan kekuatan, tetapi lebih penting lagi, Ia menghasilkan produk siap dengan tingkah laku elastik dan plastik yang sangat diramalkan, penting untuk struktur yang direka terhadap ubah bentuk plastik dan keletihan di bawah pemuatan kitaran.

10.2. Pembentukan sejuk vs. Pembentukan panas (DALAM 10219 lwn. DALAM 10210)

Penting untuk membezakan en yang terbentuk sejuk 10219 Tumpukan paip dari rakan-rakan mereka yang terbentuk (). Pembentukan panas menghapuskan tekanan sisa dan memberikan seragam sifat bahan sepanjang keratan rentas.

| Ciri | DALAM 10219 (Sejuk-terbentuk) | DALAM 10210 (Hot-terbentuk) | Implikasi menumpuk |

| Tekanan sisa | Tinggi, Terutama berhampiran jahitan dikimpal. | Rendah (lega semasa membentuk). | Memerlukan pertimbangan yang teliti dalam pemeriksaan kestabilan dan reka bentuk keletihan. |

| Ketepatan geometri | Kawalan dimensi unggul (, ). | bagus, tetapi sering toleransi yang lebih tinggi. | Cemerlang untuk kasut longgokan yang sesuai, gandingan, dan memastikan galas jari kaki penuh. |

| Asas harta material | Kekuatan hasil minimum () Dijamin untuk keadaan sejuk. | Kekuatan hasil yang dijamin untuk keadaan panas. | Kedua -duanya berstruktur, matlamat dalam 10219 menawarkan kawalan yang lebih baik ke atas profil luaran akhir untuk splicing medan dan sambungan. |

Ketepatan geometri en yang terbentuk sejuk 10219 cerucuk paip, Terutamanya dari S275J0h sehingga S460mh, adalah kelebihan yang berbeza dalam asas besar-besaran yang berfungsi di mana lokasi kepala cerucuk yang tepat dan sambungan lancar ke topi longgokan diperlukan untuk pembinaan yang efisien.

11. Kawalan dan pensijilan kualiti lanjutan: Menyelam jauh ke dalam piawai en

Komitmen kami untuk menyediakan buasir paip yang ditandai memerlukan pematuhan berterusan dengan matriks piawaian Eropah yang jauh melebihi keperluan kimia dan mekanikal en 10219-1. Sistem Kawalan Kualiti Lanjutan ini adalah apa yang meningkatkan bahan kepada elemen asas yang disahkan yang diiktiraf di seluruh komuniti kejuruteraan global.

11.1. Ujian Tidak Memusnahkan (NDT) kepada piawaian ISO

Keperluan umum untuk komponen struktur fusion di Eropah dipandu oleh piawaian ISO tertentu, menyediakan rangka kerja terperinci untuk pemeriksaan kimpalan yang kami ikuti dengan ketat. Kaedah NDT kami memastikan integriti jahitan, Keperluan yang tidak boleh dirunding untuk cerucuk tekanan tinggi:

- ISO 17635 (Peraturan Am untuk Pemeriksaan Kimpalan Fusion): Mentakrifkan skop dan metodologi keseluruhan untuk pemeriksaan, memastikan konsistensi di semua prosedur ujian.

- ISO 17637 (Pemeriksaan Visual): Pemeriksaan visual berterusan profil permukaan kimpalan dan geometri dilakukan untuk mengesan kecacatan permukaan dan memastikan pematuhan dengan toleransi dimensi (DALAM 10219-2).

- Dalam ISO 10893 (NDT tiub keluli): Siri standard ini menentukan prosedur ujian ultrasonik tertentu. Untuk paip struktur kelas tinggi (seperti S355 dan S460), mandat ini 100% Ujian ultrasonik automatik (UT) jahitan kimpalan, mampu mengesan ketidakpastian dan kelemahan linear di seluruh ketebalan dinding.

Strategi pemeriksaan pelbagai lapisan ini memberikan pengesahan mutlak bahawa integriti struktur yang ditubuhkan oleh minimum (cth., Untuk S460mh) tidak dikompromikan oleh kecacatan kimpalan, menjamin kebolehpercayaan semasa proses memandu yang menghukum dan hayat perkhidmatan yang panjang.

11.2. Kepentingan keperluan kesan () untuk keletihan

Penentuan ketahanan kesan () mungkin perbezaan paling penting antara en 10219 dan banyak piawaian cerucuk lain. Nilai -nilai ini, diukur dalam joules pada suhu rendah yang ditentukan, secara langsung berkaitan dengan rintangan bahan untuk patah rapuh dan prestasinya di bawah beban keletihan:

- Operasi suhu rendah: Untuk projek di negara Scandinavia, Kawasan ketinggian tinggi, atau persekitaran laut, Menentukan S355J2H ( pada ) adalah wajib. Ini memastikan keluli, yang secara semula jadi menjadi kurang mulur pada suhu yang lebih rendah, mengekalkan keupayaan penyerapan tenaga yang mencukupi untuk mengelakkan tiba -tiba, kegagalan bencana.

- Rintangan Keletihan: Dalam asas jambatan, Struktur Keretapi, dan turbin angin luar pesisir menyokong, Tumpukan tertakluk kepada berjuta -juta kitaran beban yang berubah -ubah. Walaupun penilaian keletihan khusus diperlukan, ketangguhan yang dijamin atau Keluli memberikan jaminan asas kualiti material yang menyumbang terus kepada lebih lama, Kehidupan keletihan yang lebih selamat dengan menghalang pertumbuhan retak yang boleh dimulakan dari ketidakpastian kecil. Yang dikawal, bersamaan karbon rendah (Berkhidmat) dari gred kekuatan tinggi kami terus meningkatkan ini dengan memastikan zon yang terjejas haba (Haz) kimpalan mengekalkan ketangguhan yang sama dengan bahan induk.

12. Reka bentuk cerucuk dan interaksi geoteknik di bawah Eurocode 7

Dalam konteks Eropah, permohonan en 10219 Tumpukan paip keluli ditadbir oleh prinsip Eurocode 7 (DALAM 1997), yang berkaitan dengan reka bentuk geoteknik. Ciri -ciri fizikal buasir kami -khususnya geometri pekeliling mereka dan kekuatan tinggi -secara optimum direkayasa untuk mengintegrasikan dengan metodologi reka bentuk ini.

12.1. Pemindahan beban geoteknik yang dioptimumkan

Keratan rentas bulat longgokan paip menawarkan kelebihan tertentu dalam memindahkan beban ke tanah:

- Geseran kulit yang boleh diramal: Lancar, Kawasan permukaan yang konsisten dari longgokan paip keluli membolehkan penilaian geseran kulit yang sangat diramalkan (Rintangan aci) Kerana longgokan didorong. Rintangan ini, yang memindahkan beban dari batang longgokan ke tanah sekitarnya, adalah mekanisme galas beban utama di dalam, buasir geseran.

- Kecekapan galas kaki: Bergantung pada sama ada longgokan didorong terbuka atau tertutup (dengan kasut memandu), keupayaan galas akhir dimaksimumkan. Untuk buasir kekuatan tinggi seperti S460mh didorong ke batu, longgokan sering didorong terbuka, kemudian dibersihkan dan socketted, Membenarkan kekuatan hasil keluli yang tinggi untuk menyokong beban kaki pekat yang besar.

12.2. Menggunakan kekuatan tinggi dalam reka bentuk tanah

Eurocode 7 Menggunakan faktor keselamatan separa (Psfs) digunakan untuk parameter bahan dan rintangan. Apabila menggunakan gred keluli kekuatan tinggi seperti atau , kekuatan hasil nominal yang tinggi (cth., ) diterjemahkan ke dalam rintangan bahan ciri yang lebih tinggi (), walaupun selepas menggunakan PSF yang sesuai. Ini membolehkan pereka untuk membenarkan reka bentuk asas yang lebih cekap dengan jisim keluli yang kurang.

Penggunaan bahan gred tinggi kami menyediakan jurutera asas dengan produk yang sangat dicirikan dan boleh dipercayai, mengurangkan ketidakpastian dalam pengiraan reka bentuk geoteknik dan struktur, yang merupakan objektif utama sistem Eurocode.

12.3. Logistik, Penyesuaian, dan penghantaran projek

Kepakaran kami memastikan bahawa kelebihan teoretikal en 10219 standard diterjemahkan ke dalam praktikal, penghantaran projek tepat pada masanya. Ini melibatkan:

- Pemotongan dan penyediaan ketepatan: Buasir dipotong tepat, Panjang khusus projek dengan sistem automatik, meminimumkan sisa dan menghapuskan keperluan pemangkasan di tempat yang luas. Akhir beveling untuk kimpalan medan dilakukan untuk sudut tepat untuk menjamin kimpalan penetrasi penuh berkualiti tinggi yang diperlukan untuk Dan kesinambungan.

- Salutan khusus: Kami pakar dalam memohon lapisan lanjutan (mematuhi ) khususnya ke permukaan paip yang terbentuk sejuk, memastikan lekatan maksimum dan perlindungan jangka panjang, sangat kritikal dalam persekitaran marin yang menuntut di mana kita buasir sering digunakan.

- Rangkaian Logistik Global: Kami menguruskan logistik kompleks untuk mengangkut bahagian struktur yang sangat panjang dan berat di seluruh sempadan, memastikan bahawa yang disahkan sepenuhnya, Produk CE-Marked tiba tepat apabila diperlukan, Menjaga projek infrastruktur berskala besar berjalan mengikut jadual dan anggaran.