Skrin pek kerikil: Spesifikasi, Bahan, dan analisis prestasi

Pengenalan kepada skrin pek kerikil

Skrin pek kerikil adalah asas kawalan pasir dalam telaga minyak dan gas, direka untuk mengelakkan pengeluaran pasir pembentukan sambil mengekalkan produktiviti yang baik. Pengeluaran pasir boleh merosakkan peralatan, Talian paip menyumbat, dan mengurangkan kecekapan takungan, membuat berkesan kawalan pasir Kritikal untuk kejayaan operasi. Skrin pek kerikil terdiri daripada skrin baik pelbagai lapisan yang dibungkus dengan kerikil bersaiz tepat atau bahan alternatif seperti bola seramik atau manik kaca. Objektif utama adalah untuk menstabilkan pembentukan dengan membuat halangan yang menapis zarah pasir halus sambil membenarkan hidrokarbon mengalir dengan bebas. Artikel ini memberikan penjelajahan terperinci mengenai spesifikasi skrin pek kerikil, Bahan, Jenis paip asas, dan ciri -ciri prestasi, disokong oleh data dan analisis yang komprehensif untuk membimbing pengendali dalam mengoptimumkan prestasi yang baik.

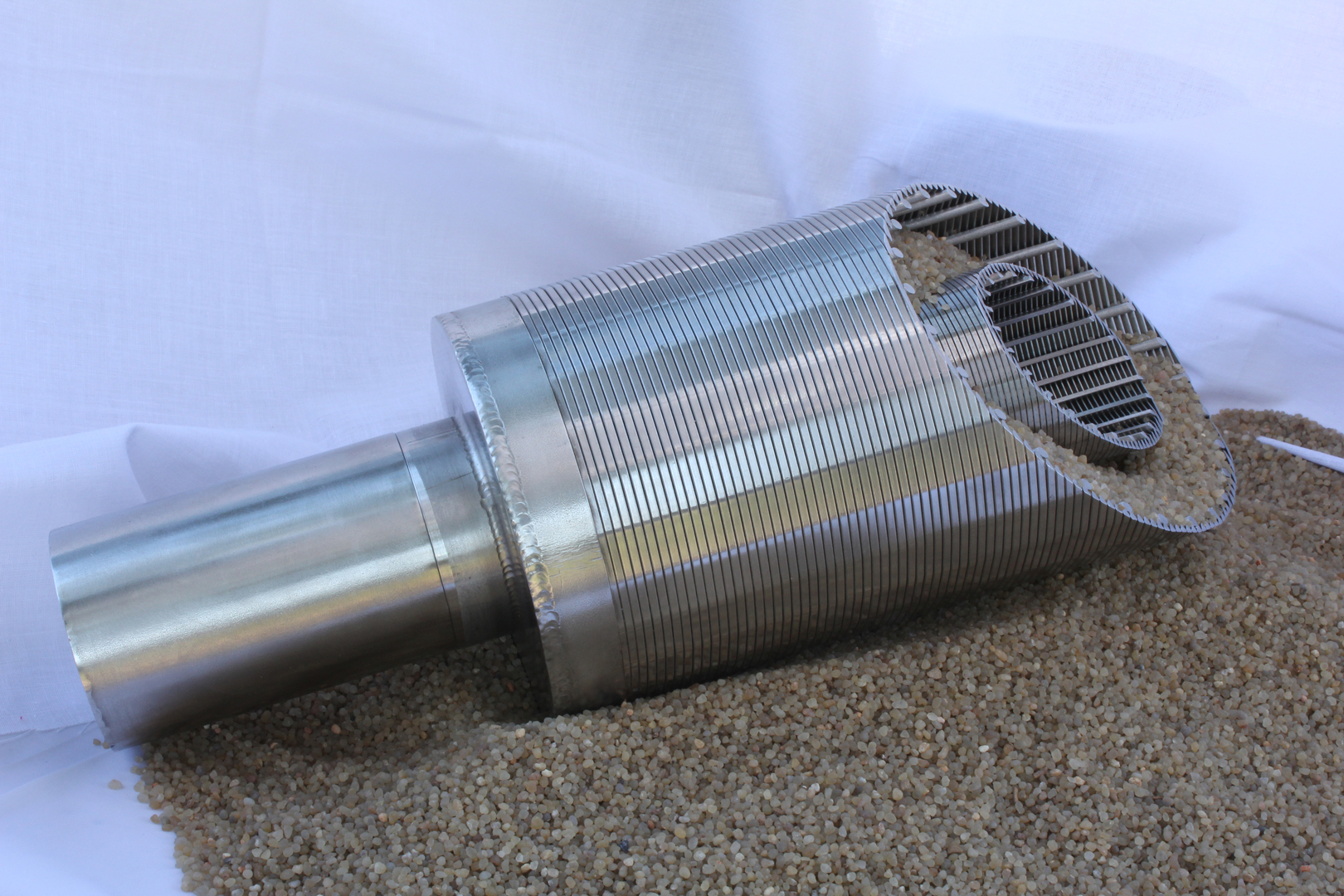

Sistem pek kerikil berfungsi dengan meletakkan skrin di Wellbore, dikelilingi oleh lapisan kerikil bersaiz untuk menyekat pasir pembentukan sambil membenarkan aliran bendalir. Skrin itu sendiri biasanya terdiri daripada paip asas (berlubang, slotted, atau wayar dibungkus) dan lapisan luar yang direka dengan saiz slot yang tepat untuk melengkapkan kerikil. Bahan seperti keluli tahan karat (SS304, SS316) dan aloi dupleks (2205, 2507) Pastikan ketahanan dalam persekitaran bawah tanah yang keras. Reka bentuk sistem, termasuk saiz kerikil, saiz slot, dan jenis sambungan, disesuaikan dengan keadaan geologi dan operasi tertentu. Artikel ini menyelidiki spesifikasi teknikal, Membandingkan pilihan bahan dan reka bentuk, dan menilai kesan mereka terhadap kecekapan kawalan pasir dan produktiviti yang baik.

Spesifikasi dan analisis dimensi

Skrin pek kerikil boleh didapati dalam pelbagai saiz untuk menampung pelbagai reka bentuk dan keperluan operasi yang baik. Spesifikasi termasuk diameter dalaman (ID), diameter luar (DARI), Saiz nominal, saiz kerikil, dan saiz slot, Kesemuanya penting untuk memastikan kawalan pasir yang berkesan dan integriti struktur. ID berkisar dari 50 mm ke 373 mm, sepadan dengan saiz nominal dari 2-3/8 inci ke 16 inci. OD, yang merangkumi pek skrin dan kerikil, berkisar dari 110 mm ke 456 mm. Saiz kerikil biasanya berkisar dari 0.10 mm ke 4.5 mm, dipilih berdasarkan saiz zarah pasir pembentukan untuk mengelakkan penyumbatan. Saiz slot, antara 0.05 mm ke 3 mm, direka untuk membolehkan aliran bendalir semasa mengekalkan pek kerikil.

| ID (mm) | Saiz nominal (Inci) | DARI (mm) | Saiz kerikil (mm) | Saiz Slot (mm) |

|---|---|---|---|---|

| 50 | 2-3/8 | 110 | 0.10-4.5 | 0.05-3 |

| 63 | 2-7/8 | 123 | 0.10-4.5 | 0.05-3 |

| 74 | 3-1/2 | 138 | 0.10-4.5 | 0.05-3 |

| 92 | 4 | 151 | 0.10-4.5 | 0.05-3 |

| 103 | 4-1/2 | 164 | 0.10-4.5 | 0.05-3 |

| 116 | 5 | 177 | 0.10-4.5 | 0.05-3 |

| 129 | 5-1/2 | 189 | 0.10-4.5 | 0.05-3 |

| 142 | 6-5/8 | 218 | 0.10-4.5 | 0.05-3 |

| 172 | 7 | 227 | 0.10-4.5 | 0.05-3 |

| 183 | 8-5/8 | 269 | 0.10-4.5 | 0.05-3 |

| 220 | 9-5/8 | 294 | 0.10-4.5 | 0.05-3 |

| 246 | 10-3/4 | 323 | 0.10-4.5 | 0.05-3 |

| 276 | 13-3/8 | 398 | 0.10-4.5 | 0.05-3 |

| 373 | 16 | 456 | 0.10-4.5 | 0.05-3 |

Panjang paip skrin biasanya kurang daripada 5.8 meter untuk memudahkan pengendalian dan pemasangan, walaupun panjang hingga 11.8 meter disediakan untuk telaga yang lebih besar. Spesifikasi dimensi direka untuk memastikan keserasian dengan saiz selongsong dan tiub standard, memudahkan integrasi ke dalam reka bentuk yang sedia ada. Saiz kerikil dipilih berdasarkan pengedaran saiz bijian pasir pembentukan, Biasanya mengikuti peraturan bahawa kerikil harus 5-6 kali lebih besar daripada saiz bijirin pasir median untuk mengelakkan penghijrahan sambil mengekalkan kebolehtelapan. Saiz slot direkayasa untuk mengekalkan kerikil sambil membenarkan aliran bendalir, dengan slot yang lebih kecil (cth., 0.05 mm) digunakan untuk pembentukan pasir halus dan slot yang lebih besar (sehingga 3 mm) Untuk pasir kasar. Spesifikasi ini tertakluk kepada penyesuaian berdasarkan lukisan reka bentuk yang terperinci untuk memastikan prestasi yang optimum.

Pemilihan dan sifat bahan

Pilihan bahan untuk skrin pek kerikil sangat penting untuk prestasi mereka dalam persekitaran bawah tanah yang menghakis dan tekanan tinggi. Biasa Bahan termasuk keluli tahan karat (SS304, SS304L, SS316, SS316L) dan keluli dupleks (2205, 2507), dengan 904L digunakan untuk keadaan yang sangat menghakis. Keluli tahan karat seperti SS304 dan SS316 menawarkan ketahanan kakisan yang sangat baik dan keberkesanan kos untuk aplikasi standard. SS304L dan SS316L, dengan kandungan karbon yang lebih rendah, memberikan ketahanan yang lebih baik terhadap kakisan intergranular, menjadikan mereka sesuai untuk telaga dengan kemasinan yang tinggi atau keadaan berasid. Keluli Dupleks (2205 Dan 2507) menggabungkan kekuatan tinggi dengan rintangan kakisan yang unggul, Sesuai untuk telaga tekanan air atau tekanan tinggi di mana tekanan mekanikal dan alam sekitar adalah penting.

| bahan | Rintangan Kakisan | Kekuatan tegangan (Mpa) | Aplikasi biasa |

|---|---|---|---|

| SS304 | bagus | 515-620 | Telaga Standard, persekitaran karat rendah |

| SS304L | Sangat bagus | 485-620 | Telaga salin tinggi, Rintangan kakisan intergranular |

| SS316 | Sangat bagus | 515-690 | Persekitaran korosi yang sederhana |

| SS316L | Cemerlang | 485-690 | Salin tinggi, telaga asid |

| 904L | Superior | 490-700 | Persekitaran yang sangat menghakis |

| Dupleks 2205 | Cemerlang | 620-880 | Deepwater, Telaga tekanan tinggi |

| Dupleks 2507 | Superior | 800-1000 | Keadaan yang melampau, Telaga tekanan tinggi |

Pemilihan bahan bergantung pada persekitaran kimia telaga, tekanan, dan suhu. Sebagai contoh, SS316L lebih disukai di telaga dengan kandungan CO2 atau H2S yang tinggi kerana penentangannya terhadap kakisan pitting. Dupleks 2507, dengan kekuatan tegangan yang tinggi dan rintangan kakisannya, sesuai untuk telaga luar pesisir di mana keadaan melampau berlaku. Penggunaan varian rendah karbon (cth., SS304L, SS316L) mengurangkan risiko pemekaan semasa kimpalan, memastikan ketahanan jangka panjang. Pengendali mesti mengimbangi kos bahan dengan keperluan prestasi, Sebagai bahan premium seperti dupleks 2507 Meningkatkan kos tetapi meningkatkan kebolehpercayaan dalam persekitaran yang mencabar.

Jenis paip asas dan pertimbangan reka bentuk

Skrin pek kerikil menggunakan tiga jenis paip asas utama: paip berlubang, Skrin yang dibungkus dawai, dan paip slotted. Setiap jenis direka untuk memenuhi keperluan kawalan pasir dan aliran tertentu, mempengaruhi prestasi keseluruhan sistem pek kerikil. Paip berlubang mempunyai lubang gerudi, biasanya diameter 10-20 mm, Menawarkan kapasiti aliran tinggi tetapi pengekalan pasir terhad. Mereka sering digunakan dalam formasi dengan pasir kasar di mana saiz slot yang lebih besar dapat diterima. Skrin yang dibungkus dawai terdiri daripada dawai yang dibalut paip asas berlubang, Membuat bukaan slot yang tepat (0.05–3 mm) yang memberikan kawalan pasir yang sangat baik untuk pembentukan yang lebih baik. Paip slotted, dengan slot laser atau giling, Tawarkan keseimbangan antara kapasiti aliran dan pengekalan pasir, Sesuai untuk pelbagai formasi.

| Jenis paip asas | Saiz slot/lubang (mm) | Kapasiti aliran | Pengekalan pasir | Penggunaan biasa |

|---|---|---|---|---|

| Paip Berlubang | 10-20 | Tinggi | Rendah | Pembentukan pasir kasar |

| Skrin Wire-Dibungkus | 0.05-3 | Sederhana | Tinggi | Pembentukan pasir halus |

| Paip Berslot | 0.05-3 | Sederhana -tinggi | Sederhana | Pembentukan tujuan umum |

Pilihan jenis paip asas bergantung pada pengedaran saiz pasir pembentukan dan keseimbangan yang dikehendaki antara aliran dan kawalan pasir. Skrin yang dibungkus dawai lebih disukai dalam pembentukan yang tidak disatukan dengan pasir halus, Memandangkan saiz slot yang tepat menghalang penghijrahan kerikil sambil mengekalkan kebolehtelapan. Paip berlubang sesuai untuk pembentukan yang stabil dengan bijirin pasir yang lebih besar, di mana kadar aliran tinggi diprioritaskan. Paip slotted menawarkan fleksibiliti, Menampung pelbagai saiz slot dan jenis pembentukan. Jenis sambungan -seperti STC, BTC, LTC, Npt, Dan, EU, atau hujung biasa -juga memainkan peranan penting dalam memastikan kesesuaian yang selamat dalam sistem penyelesaian yang baik, meminimumkan risiko kebocoran atau kegagalan mekanikal semasa pemasangan.

Bahan pembungkusan kerikil dan alternatif

Pek kerikil adalah jantung sistem kawalan pasir, direka untuk menapis pasir pembentukan sambil membenarkan hidrokarbon mengalir ke dalam sumur. Saiz kerikil biasanya berkisar dari 0.10 mm ke 4.5 mm, dipilih berdasarkan pembentukan saiz saiz bijian pasir pembentukan. Kerikil mesti cukup besar untuk menyekat penghijrahan pasir tetapi cukup kecil untuk mengekalkan kebolehtelapan. Peraturan reka bentuk yang sama adalah bahawa diameter kerikil mestilah 5-6 kali saiz bijirin pasir median, memastikan penapisan yang berkesan tanpa tersumbat. Dalam beberapa aplikasi, Bahan alternatif seperti bola seramik atau manik kaca digunakan dan bukannya kerikil. Bahan -bahan ini menawarkan saiz dan bentuk seragam, meningkatkan kecekapan pembungkusan dan kebolehtelapan berbanding dengan kerikil semula jadi, yang mungkin mempunyai bentuk dan saiz yang tidak teratur.

Bola seramik sangat tahan lama dan tahan menghancurkan, menjadikan mereka sesuai untuk telaga tekanan tinggi di mana kerikil mungkin cacat di bawah tekanan. Manik kaca memberi manfaat yang serupa, dengan kelebihan tambahan kekurangan kimia, mengurangkan risiko reaksi dengan cecair pembentukan. Namun begitu, Alternatif ini lebih mahal daripada kerikil semula jadi, Oleh itu, penggunaannya biasanya dikhaskan untuk telaga bernilai tinggi atau formasi dengan cabaran tertentu, seperti kandungan denda tinggi atau persekitaran yang menghakis. Proses pembungkusan melibatkan mengepam bahan kerikil atau alternatif ke dalam anulus antara skrin dan pembentukan, memastikan ketat, pek seragam yang memaksimumkan kawalan pasir sambil meminimumkan rintangan aliran. Penempatan kerikil yang betul adalah penting untuk kejayaan sistem, memerlukan kejuruteraan dan kawalan kualiti yang tepat semasa pemasangan.

Perbandingan prestasi dan kriteria pemilihan

Keberkesanan sistem skrin pek kerikil bergantung pada keupayaannya untuk mengimbangi kawalan pasir dengan produktiviti yang baik. Faktor prestasi utama termasuk pengekalan pasir, kapasiti aliran, rintangan kakisan, dan kekuatan mekanikal. Skrin wayar yang dibungkus dengan saiz slot kecil (cth., 0.05-0.5 mm) cemerlang dalam formasi pasir halus, Menawarkan pengekalan pasir yang unggul tetapi kadar aliran berpotensi yang lebih rendah disebabkan oleh pembukaan slot terhad. Paip berlubang, dengan lubang yang lebih besar, memaksimumkan kapasiti aliran tetapi kurang berkesan dalam formasi yang tidak terkawal dengan pasir halus. Paip slotted menyediakan tanah tengah, Sesuai untuk pelbagai formasi tetapi memerlukan pemilihan saiz slot yang teliti untuk mengelakkan pengeluaran pasir yang berlebihan atau berlebihan.

Pemilihan bahan memberi kesan yang signifikan. Keluli tahan karat (SS304, SS316) kos efektif untuk telaga standard dengan risiko kakisan yang sederhana, manakala keluli dupleks (2205, 2507) lebih disukai untuk telaga tekanan air atau tekanan tinggi kerana kekuatan tinggi dan ketahanan kakisan mereka. Pilihan bahan pembungkusan kerikil atau alternatif juga mempengaruhi prestasi, dengan bola seramik dan manik kaca menawarkan kebolehtelapan dan ketahanan yang lebih baik dalam persekitaran yang mencabar. Jenis Sambungan seperti BTC dan LTC Pastikan Pemasangan Selamat, mengurangkan risiko kegagalan semasa penempatan. Pengendali mesti mempertimbangkan ciri -ciri pembentukan, keadaan telaga, dan kekangan belanjawan semasa memilih kombinasi optimum jenis skrin, Bahan, dan kerikil. Analisis pembentukan terperinci, termasuk pengedaran saiz pasir dan kimia cecair, penting untuk mereka bentuk sistem pek kerikil yang berkesan.

Takeaway Utama: Skrin pek kerikil adalah penyelesaian kawalan pasir yang serba boleh, dengan spesifikasi yang disesuaikan sesuai dengan pelbagai keadaan yang baik. Wayar-dibungkus skrin cemerlang dalam formasi pasir halus, sementara paip berlubang dan slotted sesuai dengan pasir kasar. Pemilihan bahan dan kerikil harus diselaraskan dengan tuntutan alam sekitar dan mekanikal untuk mengoptimumkan produktiviti dan umur panjang.