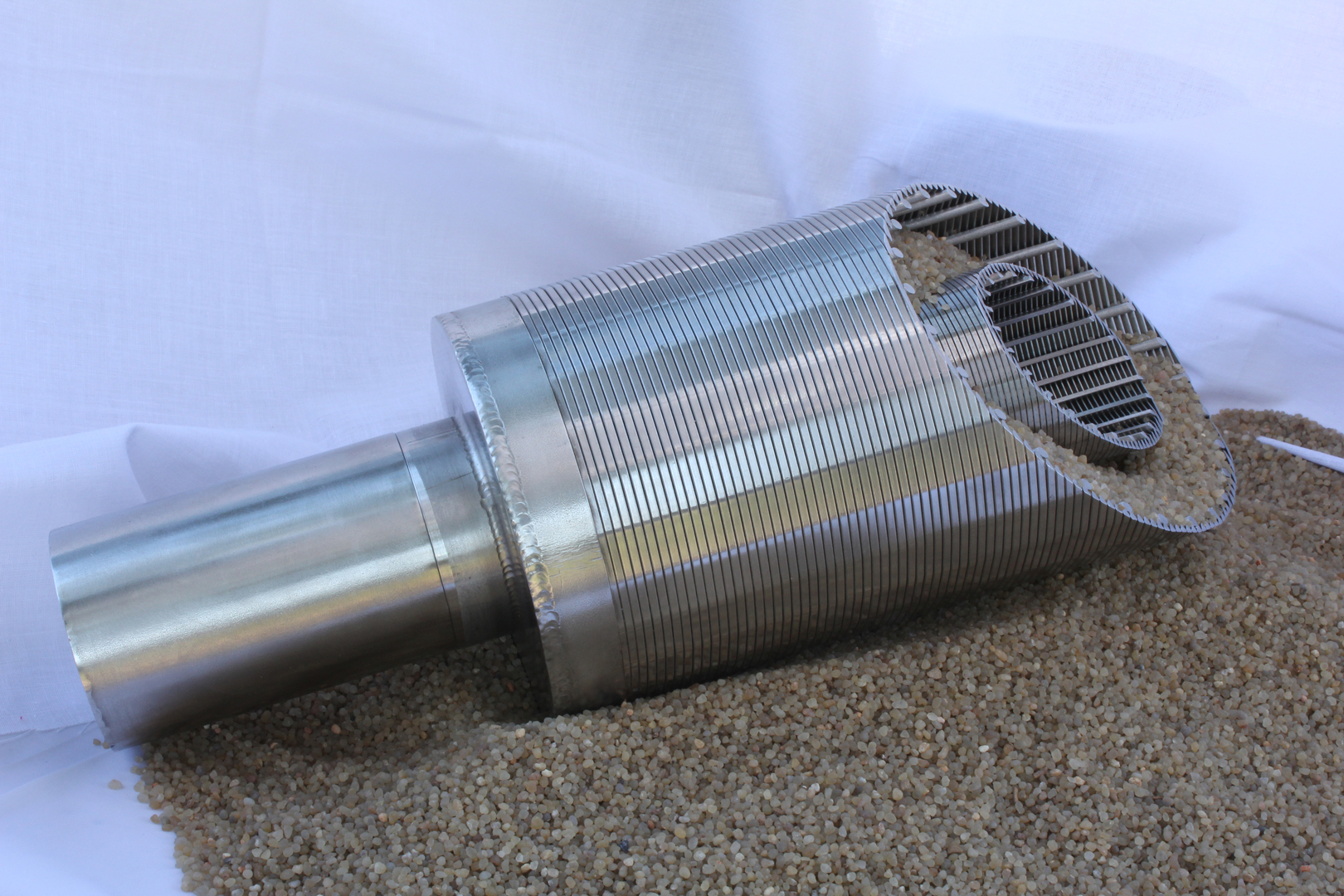

L'analisi del Laser Slotted Screen Pipe, un prodotto che comprende Seamless (SMLS) e Resistenza Elettrica Saldata (ACRI) configurazioni, progettato per l'uso su aste di perforazione, Involucro, e applicazioni Well Screen: richiede un'autorizzazione deliberata, ampia immersione profonda nella scienza dei materiali, fisica della produzione, e ingegneria petrolifera. Questa non è semplicemente una pipa; è un componente strutturale e di filtraggio meticolosamente progettato le cui prestazioni determinano la longevità e la redditività di un bene sotterraneo, richiedendo un livello di rigore tecnico che trascende la semplice standardizzazione.

La genesi di questo prodotto risiede nella sfida fondamentale della gestione dei giacimenti: controllo della sabbia. Molte formazioni produttive, arenarie particolarmente non consolidate, non hanno la forza di cementazione per resistere alle perdite di pressione inerenti all'estrazione del fluido, portando alla migrazione di particolato fine che erode rapidamente gli strumenti del fondo pozzo, ostruisce le linee di flusso, e richiede interventi di manutenzione costosi. Il Laser Schermo scanalato Pipe risolve questo problema trasformando un tubolare strutturale, definito da $text{API 5CT}$ O $text{API 5DP}$ specifiche, in un filtro meccanico passivo. Il punto di partenza per questa trasformazione è la selezione del tubo base, una scelta che separa immediatamente due metodologie produttive divergenti: il Seamless strutturalmente omogeneo (SMLS) tubo e la resistenza elettrica dimensionalmente precisa saldata (ACRI) tubo. Tubo SMLS, forgiato da una billetta solida attraverso processi come il mulino Mannesmann, vanta intrinsecamente un'isotropia superiore e un'integrità attraverso la parete, rendendolo la scelta non negoziabile per le applicazioni che richiedono la massima resistenza al collasso (fondamentale per pozzi profondi) e la massima resistenza alla corrosione o allo stress cracking, in particolare quando piacciono i gradi ad alta resistenza $\text{P110}$ o gradi di servizio acido specializzati come $\text{T95}$ sono obbligati, dove si verifica il potenziale cedimento di un cordone di saldatura, anche uno completamente normalizzato, presenta un profilo di rischio inaccettabile. Questa integrità materiale intrinseca rende SMLS la scelta premium predefinita, la sua microstruttura è stata accuratamente raffinata mediante un'ampia lavorazione a caldo, che spesso si traduce in una tenacità superiore e in una risposta più prevedibile al successivo impatto termico localizzato del taglio laser.

Al contrario, l'uso di Tubo ERW come fondazione è guidato dalla sua eccezionale uniformità dimensionale, in particolare la consistenza dello spessore della parete quasi perfetta e il costo di produzione inferiore, consentendo un prodotto più economico quando la pressione dell’applicazione e il profilo di rischio corrosivo lo consentono. La qualità di un moderno $\text{ERW}$ il tubo destinato al servizio di pozzo è definito dall'integrità del cordone di saldatura longitudinale, che devono essere sottoposti a rigorosi controlli non distruttivi ($\text{NDT}$), compresa l'ispezione ad ultrasuoni ($\text{UT}$) dell'intera linea di saldatura, e spesso un trattamento termico di normalizzazione o rinvenimento dell'intero corpo per omogeneizzare la microstruttura della saldatura e la zona interessata dal calore circostante ($\text{HAZ}$), garantendo che soddisfi la parità di resistenza meccanica e alla corrosione del metallo base, rendendolo così adatto per una resistenza inferiore $\text{API}$ gradi come $\text{J55}$ O $\text{K55}$ corde dell'involucro. La decisione tecnica tra $\text{SMLS}$ e $\text{ERW}$ deve quindi essere esaustivo, analisi basata sul rischio, valutare la garanzia strutturale intrinseca del processo senza soluzione di continuità rispetto ai vantaggi economici e dimensionali dell'alternativa saldata, una decisione amplificata dal fatto che il successivo processo di scanalatura laser introdurrà un aumento di stress geometrico che amplifica qualsiasi discontinuità del materiale preesistente o debolezza microstrutturale.

La tecnologia principale che definisce questo prodotto è il processo di scanalatura laser, un metodo che utilizza focalizzato, fasci di luce ad alta energia, in genere $\text{CO}_2$ o laser a fibra, sotto un preciso controllo numerico computerizzato ($\text{CNC}$) per ablare e fondere l'acciaio lungo un percorso geometrico predefinito. Questo processo offre un'enorme superiorità tecnica rispetto alle vecchie tecniche di stozzatura meccanica (come fresatura o punzonatura) principalmente in due ambiti critici: precisione e geometria delle scanalature. La larghezza dello slot richiesta (Misura), che è il meccanismo di controllo diretto delle particelle, è determinato dal $\text{D}_{50}$ O $\text{D}_{10}$ distribuzione granulometrica della sabbia del giacimento, richiedendo un livello di precisione spesso misurato in decine di micron ($\pm 0.05 \text{ mm}$ o meglio). La capacità del laser di mantenere questa tolleranza a livello di micron su migliaia di fessure lungo la lunghezza del tubo è fondamentale, poiché una fessura sottodimensionata limita il flusso, mentre uno slot sovradimensionato fallisce completamente la funzione di controllo della sabbia.

Oltre la semplice precisione dimensionale, il laser consente la creazione della geometria essenziale della fessura Keystone, dove la larghezza della fessura sulla superficie esterna è intenzionalmente ridotta rispetto alla larghezza sulla superficie interna, creando una sottile rastremazione attraverso lo spessore della parete. Questa caratteristica fondamentale è progettata per impedire alle particelle di sabbia che attraversano con successo lo stretto ingresso di alloggiarsi all'interno della fessura, una condizione nota come bridging o ostruzione, che porterebbe a una rapida riduzione del rapporto di area aperta dello schermo e a una caduta di pressione catastrofica attraverso il filtro.. La fisica del taglio laser consente questa rastremazione precisa, cosa estremamente difficile da ottenere con gli strumenti meccanici convenzionali, stabilire la superiorità tecnica del tubo scanalato al laser come meccanismo di filtrazione ingegnerizzato. Tuttavia, questo processo introduce una sfida termica localizzata: la formazione di un fondale superficiale $\text{HAZ}$ attorno ai bordi della fessura. Negli acciai ad alta resistenza, in particolare quelli con un **carbonio equivalente più elevato ($\text{CE}$) **, questo rapido ciclo termico può indurre localmente la formazione di fragile, martensite non temperata o altre fasi dure, agendo come fattore di concentrazione delle tensioni geometriche e microstrutturali ($\text{SCF}$) che potrebbero compromettere la resistenza del tubo alla rottura per trazione o collasso. Perciò, i parametri del laser: potenza, frequenza del polso, e velocità di avanzamento: devono essere rigorosamente qualificati per ciascuna specifica $\text{API}$ grado per garantire che la microdurezza nel $\text{HAZ}$ non supera le soglie di sicurezza, un controllo di qualità che spesso richiede una mappatura specializzata della microdurezza nella sezione della fessura.

La scelta del materiale di base è indissolubilmente legata all'ambiente operativo, imponendo la necessità di materiali conformi alla norma NACE MR0175/ISO 15156 per pozzi corrosivi contenenti idrogeno solforato ($\text{H}_2\text{S}$). Questa necessità impone l'uso di materiali con carico di snervamento controllato come L80 (Tipo 1 o 9Cr) o T95, dove la composizione chimica, in particolare la minimizzazione dello zolfo ($\text{S}$) e fosforo ($\text{P}$) contenuto e il rigoroso controllo della durezza finale (tipicamente limitato a $23 \text{ HRC}$ per $\text{L80}$) sono requisiti non negoziabili per prevenire lo stress cracking da solfuri (SSc). La sfida per il processo di scanalatura laser è dimostrare che il riscaldamento localizzato e la successiva autotempra non aumentano localmente la durezza nel $\text{HAZ}$ sopra il $\text{NACE}$ limite, creando così regioni localizzate soggette a fratture fragili sotto stress. Un fornitore completo deve fornire la certificazione che il processo di slotting è stato convalidato in modo rigoroso $\text{SSC}$ Test (ad es., prove di piegatura a quattro punti in $\text{H}_2\text{S}$ soluzione) su campioni fessurati effettivi, confermando che l'integrità del grado di servizio acido viene mantenuta dopo la fabbricazione, un passaggio tecnico fondamentale che distingue un prodotto di alta qualità da uno che rischia un guasto catastrofico nel pozzo.

La funzione strutturale del tubo, soprattutto se utilizzato come involucro o asta di perforazione, impone immensi requisiti di trazione e richieste di resistenza al collasso, che sono direttamente definiti dal prescelto $\text{API}$ limite di snervamento della qualità ($S_y$) e resistenza alla trazione ($S_u$). Il tubo deve possedere una capacità di trazione sufficiente a sostenere il proprio peso, quello della stringa di completamento, e la resistenza per attrito durante la corsa. Contemporaneamente, deve resistere alle massicce pressioni idrostatiche e di formazione esterne, che richiedono un’elevata resistenza al collasso ($\text{P}_c$). L'introduzione delle fessure laser, rimuovendo materiale, riduce intrinsecamente sia l’area della sezione trasversale tesa che la rigidezza del tubo, richiedendo l’applicazione di un fattore di derating derivato scientificamente al valore nominale del tubo $\text{P}_c$. Il design del modello di fessura, in particolare la larghezza e l'orientamento dei restanti ponti di materiale che resistono alle sollecitazioni del telaio, diventa un esercizio critico di ingegneria strutturale. I ponti devono essere sufficienti a mantenere la capacità di carico richiesta, spesso richiedono disposizioni strategiche delle fessure che diano priorità alla preservazione della resistenza circonferenziale per garantire che il tubo soddisfi il valore di resistenza al collasso progettato nella sua configurazione fessurata. Tutta l’analisi strutturale ruota attorno al finale, momento di inerzia e area della sezione trasversale ridotti, effettuando la selezione dello spessore della parete del tubo base, e il rigoroso rispetto da parte del fornitore di uno stretto rigore negativo $\text{Tolerance of Thickness Schedules}$, fondamentale per una prestazione prevedibile.

I Requisiti di Trattamento Termico sono direttamente legati al raggiungimento di quanto specificato $\text{API}$ proprietà di grado. Gradi come N80, L80, e P110 richiedono tempra e rinvenimento ($\text{Q\&T}$) per ottenere un'uniforme, Microstruttura martensite o bainite temperata ad alta resistenza. Questo $\text{Q\&T}$ Il processo viene eseguito sull'intero corpo del tubo prima dell'operazione di stozzatura. Le $\text{Q\&T}$ è ciò che determina l’elevato limite di snervamento e garantisce la necessaria duttilità (come misurato dai requisiti di allungamento), fornendo al materiale la capacità di cedere localmente senza fratture fragili durante le fasi di installazione e funzionamento ad alto stress. Se si riscontra che l'operazione di scanalatura laser induce una durezza inaccettabile nel $\text{HAZ}$ di a $\text{NACE}$ grado (Piace $\text{L80}$), sulla sola sezione asolata potrebbe essere necessario un rinvenimento localizzato post-scanalazione o un trattamento termico di distensione, una procedura costosa e complessa che evidenzia la stretta interdipendenza tra la metallurgia dei materiali e la tecnica di fabbricazione dello screening. Il dettagliato $\text{Chemical Composition}$ requisiti del tubo di base, in particolare i limiti precisi sul carbonio ($\text{C}$), manganese ($\text{Mn}$), ed elementi di microlega (vanadio, niobio, titanio)-sono ciò che consente una risposta efficace alla $\text{Q\&T}$ trattamento, garantendo che l'elevata resistenza venga raggiunta senza compromettere la tenacità intrinseca del tubo.

Gli standard governativi per questo prodotto sono molteplici. La struttura primaria è $\text{API 5CT}$ per involucro/tubo o $\text{API 5DP}$ per asta di perforazione, dettare la qualità della produzione, $\text{NDT}$ metodi (ad es., $\text{EMI}$ e $\text{UT}$), e le tolleranze dimensionali del corpo del tubo e delle connessioni filettate essenziali (che deve essere terminato ben lontano dall'area scanalata). Tuttavia, la prestazione funzionale è sottoposta a riferimenti incrociati da standard come ISO 17824 (Progettazione e qualificazione dello schermo antisabbia), che fornisce le linee guida per la verifica dell'efficienza di filtrazione e il calcolo della $\text{P}_c$ fattori di declassamento. La Specifica del prodotto finale è quindi un documento ibrido, incorporando il $\text{API}$ certificato del materiale insieme alla specifica di scanalatura proprietaria del produttore che descrive in dettaglio la tolleranza specifica della larghezza della scanalatura ($\pm 0.025 \text{ mm}$ per prodotti premium), il numero di slot per piede, l'angolo trapezoidale, e il risultante $\text{Open Area Ratio}$. Questo rapporto di area aperta, pur sembrando semplice, è il collegamento matematico diretto alla capacità idraulica del tubo, che richiedono misurazioni ad alta precisione e spesso verifiche tramite fluidodinamica computazionale (CFD) modellazione per prevedere la caduta di pressione in condizioni di flusso turbolento nel pozzo. La complessità sta nel garantire le tolleranze dimensionali del $\text{API}$ il tubo sia sufficientemente stretto, spesso specificando tubi con una tolleranza sullo spessore della parete molto più rigorosa di quella $\text{API}$ minimo ($\text{e.g., } -6.25\% \text{ vs. } -12.5\%$), per garantire che la finale $\text{bridge}$ lo spessore è prevedibile, un cruciale, requisito non standard guidato interamente dal $\text{Application}$ prestazione.

Le caratteristiche del tubo schermato con fessura laser convergono in definitiva sulla sua costruzione monopezzo, che si traduce direttamente in una resistenza allo scorrimento e una stabilità torsionale superiori rispetto agli schermi compositi o avvolti in filo metallico, che sono suscettibili di danneggiarsi durante procedure di installazione aggressive e prolungate, altamente deviato, o pozzi orizzontali. La sua robustezza intrinseca riduce al minimo il rischio di danni o guasti allo schermo dovuti all'elevata resistenza all'attrito e alle forze di torsione incontrate durante l'implementazione. Il nucleo $\text{Application}$ di questo prodotto rimane il controllo della sabbia del pozzo, ma la sua versatilità ne consente l'utilizzo in diversi stili di completamento: come un semplice schermo autonomo, o come tubo interno in un completamento del pacco di ghiaia, dove la sua funzione principale è prevenire la migrazione della ghiaia mantenendo elevate portate. L’intero edificio tecnico si basa sull’impegno del fornitore verso un controllo di qualità verificabile, garantendo che la rigorosa metallurgia del $\text{API}$ il tubo base non viene compromesso dai potenti, meccanica termica ad alta precisione dell'operazione di stozzatura laser, garantendo un servizio affidabile, ad alte prestazioni, bene di lunga durata.

Dati di specifica tecnica strutturata: Tubo SMLS/ERW con schermo scanalato al laser

| Categoria | Specifiche tecniche | Requisiti tipici & Standard | Importanza tecnica per l'applicazione dello schermo |

| Grado materiale | API5CT / API5DP | Gradi comuni: J55, N80, L80, P110 (Involucro/tubo); $\text{E-75, S-135}$ (Base del tubo di perforazione). | La selezione del grado determina la capacità strutturale (tensione/crollo) e resistenza alla corrosione ($\text{L80}$ e superiore per $\text{H}_2\text{S/CO}_2$ servizio). |

| Tipo di produzione | Senza soluzione di continuità (SMLS) / ACRI | $\text{SMLS}$ è la scelta preferita per la critica, alta pressione, servizio corrosivo (ad es., $\text{L80}$ e $\text{P110}$). $\text{ERW}$ è consentito per i gradi inferiori se completamente $\text{NDT}$ verificato. | SMLS garantisce l'integrità senza saldature; ERW offre precisione dimensionale ed efficienza dei costi in caso di saldatura $\text{HAZ}$ è adeguatamente trattato. |

| Standard di governo | Primario: Specifiche API 5CT o 5DP. Secondario: Nace MR0175 / ISO 15156 (per il servizio aspro). | Definisce tutta la chimica dei materiali, proprietà meccaniche, $\text{NDT}$, e requisiti dimensionali per il componente del tubo di base. | La conformità garantisce l'idoneità allo scopo rispetto a stress specifici e condizioni ambientali corrosive. |

| Specifiche dello schermo | Larghezza della fessura (Misura) / Rapporto area aperta | Larghezza della fessura: $0.1 \text{ mm}$ A $3.0 \text{ mm}$ (Personalizzato in base alla dimensione dei grani del serbatoio). Area aperta: Tipicamente $2\% \text{ to } 6\%$. | La larghezza della fessura determina il limite assoluto di filtrazione ($\text{sand control}$). L'area aperta determina la capacità idraulica e la conseguente caduta di pressione. |

| Composizione chimica | Gruppo API5CT 1/2/3 Limiti | Strict limits on $\text{S}$ ($\le 0.010\%$) e $\text{P}$. L80/T95 require specific alloying and low $\text{CE}$ (Carbonio equivalente). | Basso $\text{S/P}$ content minimizes internal inclusions and susceptibility to $\text{SSC}$. $\text{CE}$ must be low to control $\text{HAZ}$ indurimento durante il taglio laser. |

| Richiesta di trattamento termico. | Quench e Temperare ($\text{Q\&T}$) / Normalizzato | $\text{N80}$ e gradi più alti (incl. $\text{L80/P110}$) require $\text{Q\&T}$. Post-slotting $\text{HAZ}$ verification is critical for $\text{NACE}$ conformità. | $\text{Q\&T}$ is mandatory to achieve the high strength and controlled hardness necessary for collapse resistance and $\text{SSC}$ immunità. |

| Requisiti di trazione | Forza di snervamento ($S_y$) / Resistenza alla trazione ($S_u$) | Esempio ($\text{L80}$): $S_y: 80 \text{ – } 95 \text{ ksi}$ (552 – 655 Mpa). $S_u: \text{Min } 100 \text{ ksi}$ (689 Mpa). | Alto $S_y$ provides the necessary strength to resist installation tension and contributes directly to the pipe’s final collapse resistance rating. |

| Applicazione | Controllo della sabbia nel pozzo / Bene, completamento | Utilizzo primario in serbatoi non consolidati (petrolio/gas/acqua), spesso in lunghi pozzi orizzontali o deviati, come schermo autonomo o parte di un pacco di ghiaia. | Funziona come un robusto, elemento filtrante monopezzo in grado di essere utilizzato in condizioni di stress elevato laddove gli schermi avvolti in filo fallirebbero. |

| Caratteristiche | Precisione e integrità strutturale | Caratteristiche principali: Geometria della fessura trapezoidale; Taglio laser ad alta precisione; Costruzione in pezzo unico; Forza di corsa/torsione superiore; Schema/densità delle fessure personalizzabili. | Offre efficienza di filtrazione e portata elevate fornendo allo stesso tempo un'integrità strutturale superiore a molti sistemi di schermatura compositi o multistrato. |

| Tolleranza dei programmi di spessore | Norma API 5CT / Specificato dal cliente | Standard $\text{SMLS}$: $-12.5\%$. Specifiche elevate: Spesso stretto a $-6.25\%$ (Requisito del cliente). | È necessaria una tolleranza negativa più stretta per garantire una resistenza sufficiente del ponte (spessore della parete rimanente) dopo la rimozione del materiale, garantire che il tubo soddisfi la pressione di collasso nominale. |