Analiza rury szczelinowej laserowo – produktu obejmującego technologię Seamless (SMLS) i spawane elektrycznie (AKR) konfiguracje, przeznaczony do stosowania w poprzek rury wiertniczej, Obudowa, i aplikacje Well Screen — wymagają przemyślanego działania, ekspansywne i głębokie zgłębienie nauki o materiałach, fizyka produkcji, i inżynierii naftowej. To nie jest tylko rura; jest to skrupulatnie zaprojektowany element konstrukcyjny i filtracyjny, którego wydajność decyduje o trwałości i rentowności podziemnego zasobu, wymagający poziomu rygoru technicznego, który wykracza poza zwykłą standaryzację.

Geneza tego produktu leży w zasadniczym wyzwaniu, jakim jest gospodarka złożowa: kontrola piasku. Wiele produktywnych formacji, szczególnie nieskonsolidowane piaskowce, brak im wytrzymałości cementowania, aby wytrzymać spadki ciśnienia nieodłącznie związane z ekstrakcją płynów, co prowadzi do migracji drobnych cząstek stałych, które szybko powodują erozję narzędzi wiertniczych, zatyka linie przepływu, i wymaga kosztownych przeróbek. Laser Szczelinowy ekran Pipe rozwiązuje ten problem, przekształcając rurę strukturalną, zdefiniowany przez $text{API 5CT}$ Lub $text{API 5DP}$ specyfikacje, w pasywny filtr mechaniczny. Punktem wyjścia dla tej transformacji jest wybór rury bazowej, wybór, który natychmiast dzieli się na dwie rozbieżne metodologie produkcji: strukturalnie jednorodny Seamless (SMLS) rura i precyzyjne wymiarowo spawanie elektryczne (AKR) rura. rura SMLS, kute z litego kęsa w procesach takich jak młyn Mannesmann, z natury charakteryzuje się doskonałą izotropią i integralnością ścian, co czyni go niepodlegającym negocjacjom wyborem do zastosowań wymagających najwyższej odporności na załamanie (krytyczne dla studni głębinowych) oraz maksymalną odporność na korozję lub pękanie naprężeniowe, szczególnie w przypadku gatunków o wysokiej wytrzymałości, takich jak $\text{P110}$ lub wyspecjalizowane gatunki do serwisów kwaśnych, takie jak $\text{T95}$ są obowiązkowe, gdzie potencjalne uszkodzenie szwu spawalniczego, nawet taki, który jest w pełni znormalizowany, przedstawia niedopuszczalny profil ryzyka. Ta nieodłączna integralność materiału sprawia, że SMLS jest domyślnym wyborem premium, jego mikrostruktura została dokładnie udoskonalona poprzez szeroko zakrojoną obróbkę na gorąco, co często przekłada się na wyższą wytrzymałość i bardziej przewidywalną reakcję na późniejsze, miejscowe oddziaływanie termiczne cięcia laserowego.

Odwrotnie, użycie rura ERW jako fundament opiera się na wyjątkowej jednolitości wymiarowej, zwłaszcza jego niemal idealną konsystencję grubości ścianki i niższy koszt produkcji, pozwalając na bardziej ekonomiczny produkt, gdy pozwala na to profil ciśnienia i ryzyka korozyjnego zastosowania. Jakość nowoczesności $\text{ERW}$ rura przeznaczona do studni jest określona przez integralność wzdłużnego szwu spawalniczego, które muszą przejść rygorystyczne badania nieniszczące ($\text{NDT}$), łącznie z kontrolą ultradźwiękową ($\text{UT}$) całej linii spawania, i często normalizującą lub odpuszczającą obróbkę cieplną całego ciała w celu ujednolicenia mikrostruktury spoiny i otaczającej ją strefy wpływu ciepła ($\text{HAZ}$), zapewniając, że spełnia on odporność mechaniczną i korozyjną metalu macierzystego, dzięki czemu nadaje się do zastosowań o niższej wytrzymałości $\text{API}$ oceny jak $\text{J55}$ Lub $\text{K55}$ sznurki osłonowe. Decyzja techniczna pomiędzy $\text{SMLS}$ I $\text{ERW}$ musi zatem mieć charakter wyczerpujący, analiza oparta na ryzyku, porównanie wewnętrznej pewności strukturalnej procesu bez szwu z korzyściami ekonomicznymi i wymiarowymi alternatywy spawanej, decyzja wzmocniona faktem, że w późniejszym procesie szczelinowania laserowego zostanie wprowadzony geometryczny element naprężający, który uwypukli wszelkie istniejące wcześniej nieciągłości materiału lub słabości mikrostrukturalne.

Podstawową technologią definiującą ten produkt jest proces wycinania laserowego, metoda wykorzystująca skupienie, zazwyczaj wysokoenergetyczne wiązki światła $\text{CO}_2$ lub lasery światłowodowe – pod precyzyjną komputerową kontrolą numeryczną ($\text{CNC}$) do ablacji i topienia stali wzdłuż określonej ścieżki geometrycznej. Proces ten zapewnia ogromną przewagę techniczną nad starszymi technikami mechanicznego wycinania rowków (jak frezowanie lub wykrawanie) przede wszystkim w dwóch kluczowych obszarach: precyzja i geometria szczeliny. Wymagana szerokość szczeliny (Miernik), który jest mechanizmem bezpośredniej kontroli cząstek, jest ustalana przez $\text{D}_{50}$ Lub $\text{D}_{10}$ rozkład wielkości cząstek piasku zbiornikowego, wymagający poziomu dokładności, często mierzonej w dziesiątkach mikronów ($\pm 0.05 \text{ mm}$ lub lepiej). Kluczowa jest zdolność lasera do utrzymania tolerancji na poziomie mikronów w tysiącach szczelin na całej długości rury, ponieważ zbyt mała szczelina ogranicza przepływ, podczas gdy zbyt duży otwór całkowicie zawodzi funkcję kontroli piasku.

Poza prostą dokładnością wymiarową, laser umożliwia utworzenie niezbędnej geometrii szczeliny Keystone, gdy szerokość szczeliny na powierzchni zewnętrznej jest celowo węższa niż szerokość na powierzchni wewnętrznej, tworząc subtelne zwężenie na całej grubości ściany. Ta krytyczna funkcja ma na celu zapobieganie osadzaniu się w szczelinie cząstek piasku, które skutecznie przemieszczają się przez wąskie wejście – jest to stan znany jako mostkowanie lub zatykanie – co mogłoby prowadzić do szybkiego zmniejszenia współczynnika otwartej powierzchni ekranu i katastrofalnego spadku ciśnienia na filtrze. Fizyka cięcia laserowego pozwala na precyzyjne zwężanie, co jest niezwykle trudne do osiągnięcia za pomocą konwencjonalnych narzędzi mechanicznych, potwierdzające techniczną wyższość rury wycinanej laserowo jako zaprojektowanego mechanizmu filtrującego. Jednakże, proces ten wprowadza lokalne wyzwanie termiczne: powstanie płytkie $\text{HAZ}$ wokół krawędzi szczeliny. W stalach o wysokiej wytrzymałości, szczególnie te o wyższym **równoważniku węgla ($\text{CE}$) **, ten szybki cykl termiczny może lokalnie powodować powstawanie kruchości, nieodpuszczony martenzyt lub inne twarde fazy, pełniąc rolę geometrycznego i mikrostrukturalnego czynnika koncentracji naprężeń ($\text{SCF}$) które mogłyby obniżyć odporność rury na rozciąganie lub załamanie. Dlatego, parametry lasera – moc, tętno, i prędkość podawania — muszą być rygorystycznie kwalifikowane dla każdego specyfiku $\text{API}$ gatunek, aby zapewnić mikrotwardość w $\text{HAZ}$ nie przekracza bezpiecznych progów, kontrola jakości, która często wymaga specjalistycznego mapowania mikrotwardości w przekroju szczeliny.

Wybór materiału bazowego jest nierozerwalnie powiązany ze środowiskiem operacyjnym, dyktując konieczność stosowania materiałów zgodnych z NACE MR0175/ISO 15156 do odwiertów korozyjnych zawierających siarkowodór ($\text{H}_2\text{S}$). Konieczność ta nakazuje stosowanie materiałów o kontrolowanej granicy plastyczności, takich jak L80 (Typ 1 lub 9Kr) lub T95, gdzie skład chemiczny — w szczególności minimalizacja zawartości siarki ($\text{S}$) i fosfor ($\text{P}$) zawartość – i ścisła kontrola końcowej twardości (zazwyczaj ograniczone do $23 \text{ HRC}$ Do $\text{L80}$) są niezbywalnymi wymaganiami zapobiegającymi pękaniu naprężeniowemu siarczkowemu (Ssc). Wyzwaniem dla procesu szczelinowania laserowego jest udowodnienie, że miejscowe nagrzewanie, a następnie samohartowanie nie powoduje miejscowego wzrostu twardości w $\text{HAZ}$ powyżej $\text{NACE}$ limit, tworząc w ten sposób lokalne obszary podatne na kruche pękanie pod wpływem naprężeń. Kompleksowy dostawca musi przedstawić certyfikat potwierdzający, że proces szczelinowania został rygorystycznie zweryfikowany $\text{SSC}$ testy (np., czteropunktowe próby zginania w $\text{H}_2\text{S}$ rozwiązanie) na rzeczywistych próbkach szczelinowych, potwierdzenie, że integralność gatunku kwaśnego została zachowana po wyprodukowaniu, krytyczny krok techniczny, który odróżnia produkt wysokiej jakości od produktu stwarzającego ryzyko katastrofalnej awarii w odwiercie.

Funkcja strukturalna rury, zwłaszcza gdy jest używany jako obudowa lub rura wiertnicza, nakłada ogromne wymagania dotyczące wytrzymałości na rozciąganie i odporności na zapadanie się, które są bezpośrednio definiowane przez wybranych $\text{API}$ granica plastyczności gatunku ($S_y$) i wytrzymałość na rozciąganie ($S_u$). Rura musi posiadać wystarczającą wytrzymałość na rozciąganie, aby utrzymać swój własny ciężar, ten z ciągu zakończenia, oraz opór tarcia podczas biegu. Jednocześnie, musi wytrzymać ogromne zewnętrzne ciśnienie hydrostatyczne i ciśnienie formacyjne, co wymaga dużej odporności na zapadanie się ($\text{P}_c$). Wprowadzenie szczelin laserowych, poprzez usunięcie materiału, w sposób naturalny zmniejsza zarówno pole przekroju poprzecznego rozciągania, jak i sztywność rury, wymagające zastosowania naukowo ustalonego współczynnika obniżenia wartości nominalnej rury $\text{P}_c$. Projekt wzoru szczeliny, w szczególności szerokość i orientacja pozostałych mostków materiałowych, które wytrzymują naprężenia obręczy, staje się kluczowym ćwiczeniem inżynierii konstrukcyjnej. Mosty muszą być wystarczające do utrzymania wymaganej nośności, często wymaga strategicznego rozmieszczenia szczelin, w którym priorytetem jest zachowanie wytrzymałości obwodowej, aby zapewnić, że rura spełnia zaprojektowaną odporność na załamanie w konfiguracji szczelinowej. Cała analiza strukturalna koncentruje się na finale, zmniejszony moment bezwładności i pole przekroju poprzecznego, dokonanie doboru grubości ścianki rury bazowej, oraz ścisłe przestrzeganie przez dostawcę ścisłego negatywu $\text{Tolerance of Thickness Schedules}$, najważniejsze dla przewidywalnej wydajności.

Wymagania dotyczące obróbki cieplnej są bezpośrednio powiązane z osiągnięciem określonych wymagań $\text{API}$ właściwości gatunku. Gatunki takie jak N80, L80, i P110 wymagają hartowania i odpuszczania ($\text{Q\&T}$) aby osiągnąć mundur, mikrostruktura hartowanego martenzytu lub bainitu o wysokiej wytrzymałości. Ten $\text{Q\&T}$ Proces ten przeprowadza się na całym korpusie rury przed wykonaniem szczeliny. The $\text{Q\&T}$ proces ten wyznacza wysoką granicę plastyczności i gwarantuje niezbędną ciągliwość (mierzone wymaganiami dotyczącymi wydłużenia), zapewnienie materiałowi zdolności do miejscowego uplastycznienia bez kruchego pękania w fazach instalacji i eksploatacji charakteryzujących się wysokimi naprężeniami. Jeżeli okaże się, że operacja wycinania laserowego powoduje niedopuszczalną twardość w $\text{HAZ}$ z $\text{NACE}$ stopień (tak jak $\text{L80}$), miejscowe odpuszczanie lub obróbka cieplna odprężająca może być wymagana tylko na przekroju szczelinowym, kosztowna i złożona procedura, która podkreśla ścisłą współzależność między metalurgią materiałów a techniką wytwarzania przesiewów. Szczegółowe $\text{Chemical Composition}$ wymagania rury podstawowej – w szczególności dokładne limity zawartości węgla ($\text{C}$), mangan ($\text{Mn}$), i mikroelementy stopowe (wanad, niob, tytan)—są tym, co umożliwia skuteczną reakcję na $\text{Q\&T}$ leczenie, zapewniając osiągnięcie wysokiej wytrzymałości bez uszczerbku dla wewnętrznej wytrzymałości rury.

Obowiązujące standardy dotyczące tego produktu są wieloaspektowe. Podstawowa struktura to $\text{API 5CT}$ do obudowy/rurki lub $\text{API 5DP}$ do rury wiertniczej, dyktując jakość produkcji, $\text{NDT}$ metody (np., $\text{EMI}$ I $\text{UT}$), oraz tolerancje wymiarowe korpusu rury i niezbędnych połączeń gwintowych (które muszą być zakończone z dala od obszaru szczelin). Jednakże, wydajność funkcjonalna jest powiązana z normami takimi jak ISO 17824 (Projektowanie i kwalifikacja piaskowego ekranu), który zawiera wytyczne dotyczące badania skuteczności filtracji i obliczania $\text{P}_c$ czynniki obniżające. Specyfikacja produktu końcowego jest zatem dokumentem hybrydowym, zawierające $\text{API}$ certyfikat materiałowy wraz z zastrzeżoną przez producenta specyfikacją szczeliny zawierającą szczegółowe informacje na temat tolerancji szerokości szczeliny ($\pm 0.025 \text{ mm}$ na produkty premium), liczba szczelin na stopę, Kąt Keystone'a, i wynikowe $\text{Open Area Ratio}$. Ten współczynnik otwartej powierzchni, choć wydaje się proste, jest bezpośrednim matematycznym powiązaniem z wydajnością hydrauliczną rury, wymagające bardzo precyzyjnych pomiarów i często weryfikacji za pomocą obliczeniowej dynamiki płynów (CFD) modelowanie umożliwiające przewidywanie spadku ciśnienia w warunkach turbulentnego przepływu w odwiercie. Złożoność polega na zapewnieniu tolerancji wymiarowych $\text{API}$ rury są wystarczająco szczelne, często określa się rury o znacznie bardziej rygorystycznej tolerancji grubości ścianki niż $\text{API}$ minimum ($\text{e.g., } -6.25\% \text{ vs. } -12.5\%$), aby zagwarantować finał $\text{bridge}$ grubość jest przewidywalna, kluczowy, niestandardowe wymagania kierowane w całości przez $\text{Application}$ wydajność.

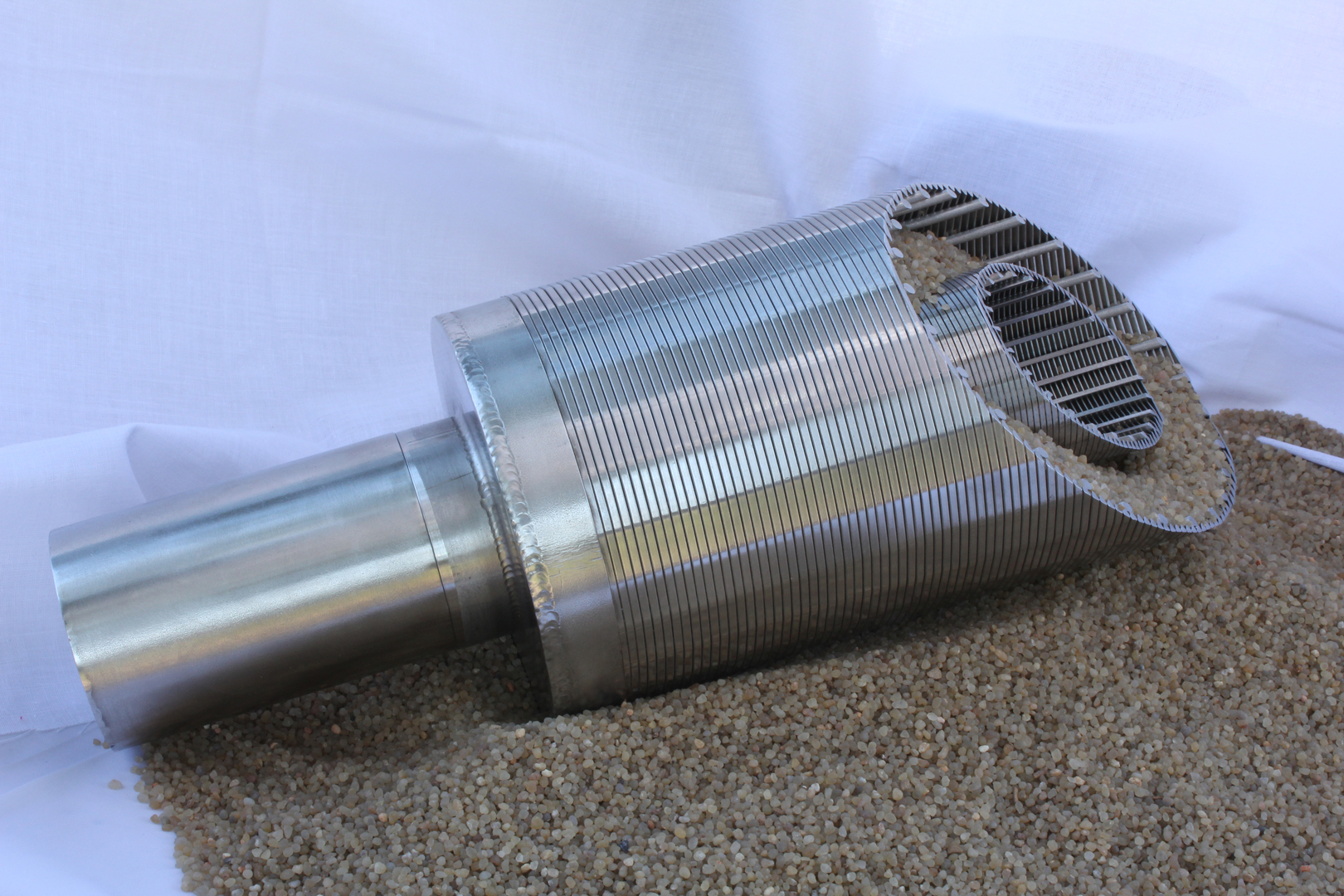

Cechy rury sitowej ze szczeliną laserową ostatecznie zbiegają się w jej jednoczęściowej konstrukcji, co przekłada się bezpośrednio na doskonałą wytrzymałość i stabilność skrętną w porównaniu do ekranów kompozytowych lub owiniętych drutem, które są podatne na uszkodzenia podczas agresywnych procedur instalacyjnych przez długi czas, mocno odchylone, lub poziome odwierty. Jego nieodłączna wytrzymałość minimalizuje ryzyko uszkodzenia lub awarii ekranu z powodu dużego oporu tarcia i sił momentu obrotowego występujących podczas wdrażania. Rdzeń $\text{Application}$ tego produktu pozostaje kontrola piasku w odwiercie, ale jego wszechstronność pozwala na zastosowanie go w różnych stylach wykończenia: jako prosty, samodzielny ekran, lub jako rura wewnętrzna w uzupełnieniu obsypki żwirowej, gdzie jego podstawową funkcją jest zapobieganie migracji żwiru przy jednoczesnym utrzymaniu wysokiego natężenia przepływu. Cała konstrukcja techniczna opiera się na zaangażowaniu dostawcy w weryfikowalną kontrolę jakości, ensuring that the rigorous metallurgy of the $\text{API}$ Rura podstawowa pozostaje bezkompromisowa dla potężnych, precyzyjna mechanika termiczna operacji wycinania laserowego, gwarantując niezawodność, wysoka wydajność, aktywa o długiej żywotności.

Ustrukturyzowane dane specyfikacji technicznej: Rura SMLS/ERW z przesiewaczem laserowym szczelinowym

| Kategoria | Specyfikacja techniczna | Typowe wymagania & Standardy | Znaczenie techniczne dla zastosowań ekranowych |

| Gatunek materiału | API5CT / API5DP | Wspólne stopnie: J55, N80, L80, P110 (Obudowa/rura); $\text{E-75, S-135}$ (Podstawa rury wiertniczej). | Wybór gatunku decyduje o wytrzymałości konstrukcyjnej (napięcie/upadek) i odporność na korozję ($\text{L80}$ and higher for $\text{H}_2\text{S/CO}_2$ praca). |

| Typ produkcji | Bezszwowy (SMLS) / AKR | $\text{SMLS}$ jest preferowanym wyborem w przypadku zastosowań krytycznych, wysokie ciśnienie, usługa korozyjna (np., $\text{L80}$ I $\text{P110}$). $\text{ERW}$ is permissible for lower grades if fully $\text{NDT}$ zweryfikowane. | SMLS zapewnia integralność bez spawów; ERW offers dimensional precision and cost efficiency if the weld $\text{HAZ}$ jest odpowiednio leczony. |

| Standard rządzący | Podstawowy: Specyfikacja API 5CT lub 5DP. Wtórny: NACE MR0175 / ISO 15156 (za kwaśną obsługę). | Definiuje całą chemię materiałów, właściwości mechaniczne, $\text{NDT}$, i wymagania wymiarowe podstawowego elementu rury. | Zgodność zapewnia przydatność do określonego celu w obliczu określonych naprężeń i korozyjnych warunków środowiskowych. |

| Specyfikacja ekranu | Szerokość szczeliny (Miernik) / Współczynnik otwartej powierzchni | Szerokość szczeliny: $0.1 \text{ mm}$ Do $3.0 \text{ mm}$ (Dostosowane do wielkości ziaren zbiornika). Otwarty obszar: Typowo $2\% \text{ to } 6\%$. | Szerokość szczeliny określa bezwzględną granicę filtracji ($\text{sand control}$). Otwarta przestrzeń decyduje o wydajności hydraulicznej i wynikającym z niej spadku ciśnienia. |

| Skład chemiczny | Grupa API 5CT 1/2/3 Limity | Strict limits on $\text{S}$ ($\le 0.010\%$) I $\text{P}$. L80/T95 require specific alloying and low $\text{CE}$ (Ekwiwalent węgla). | Niski $\text{S/P}$ content minimizes internal inclusions and susceptibility to $\text{SSC}$. $\text{CE}$ must be low to control $\text{HAZ}$ hartowanie podczas cięcia laserowego. |

| Wymagana obróbka cieplna. | Ugaś i uspokój ($\text{Q\&T}$) / Znormalizowany | $\text{N80}$ i wyższe stopnie (w tym. $\text{L80/P110}$) require $\text{Q\&T}$. Post-slotting $\text{HAZ}$ verification is critical for $\text{NACE}$ zgodność. | $\text{Q\&T}$ is mandatory to achieve the high strength and controlled hardness necessary for collapse resistance and $\text{SSC}$ odporność. |

| Wymagania dotyczące rozciągania | Siła plonu ($S_y$) / Rozciąganie ($S_u$) | Przykład ($\text{L80}$): $S_y: 80 \text{ – } 95 \text{ ksi}$ (552 – 655 Mpa). $S_u: \text{Min } 100 \text{ ksi}$ (689 Mpa). | Wysoki $S_y$ provides the necessary strength to resist installation tension and contributes directly to the pipe’s final collapse resistance rating. |

| Aplikacja | Kontrola piasku w odwiercie / Cóż, zakończenie | Podstawowe zastosowanie w zbiornikach nieskonsolidowanych (olej/gaz/woda), często w długich poziomych lub odchylonych studniach, jako samodzielny ekran lub część pakietu żwirowego. | Pełni funkcję solidną, jednoczęściowy element filtrujący, który jest w stanie wytrzymać duże naprężenia tam, gdzie zawiodą ekrany owinięte drutem. |

| Cechy | Precyzja i integralność strukturalna | Kluczowe cechy: Geometria szczeliny Keystone; Cięcie laserowe o wysokiej precyzji; Konstrukcja jednoczęściowa; Doskonała wytrzymałość na skręcanie i bieganie; Konfigurowalny wzór/gęstość szczelin. | Oferuje wysoką skuteczność filtracji i natężenie przepływu, zapewniając jednocześnie integralność strukturalną lepszą niż wiele systemów sit kompozytowych lub wielowarstwowych. |

| Tolerancja zestawień grubości | Norma API 5CT / Określony przez klienta | Standard $\text{SMLS}$: $-12.5\%$. Wysoka specyfikacja: Często dokręcane $-6.25\%$ (Wymagania klienta). | Aby zapewnić wystarczającą wytrzymałość mostu, wymagana jest węższa tolerancja ujemna (pozostała grubość ścianki) po usunięciu materiału, upewniając się, że rura spełnia znamionowe ciśnienie załamania. |