Indukcyjne gięcie rur

Co to jest zginanie indukcyjne?

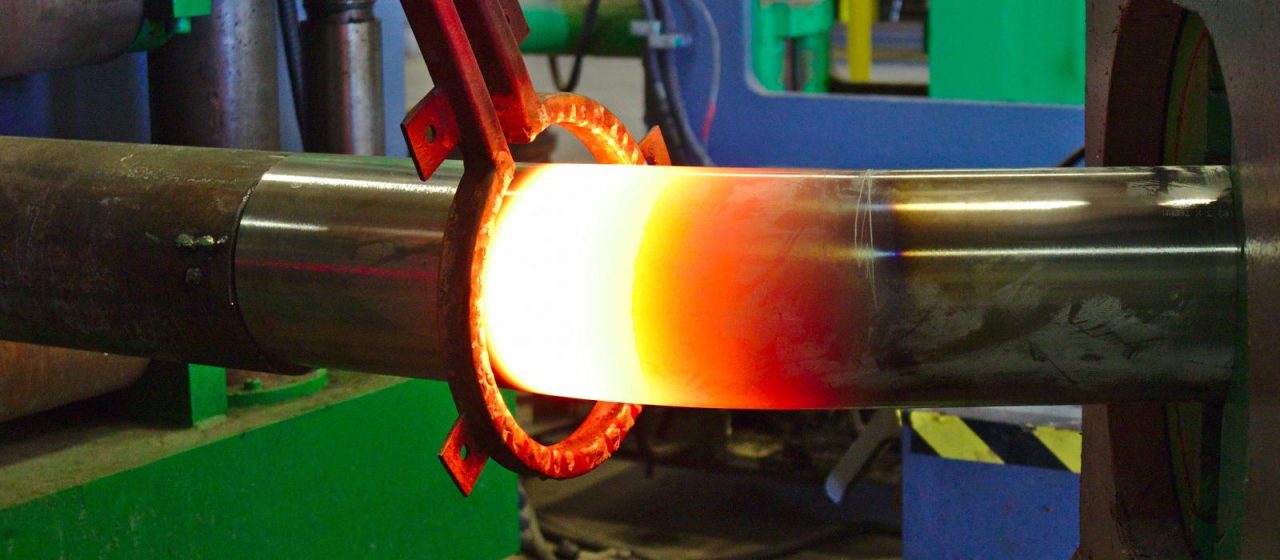

Gięcie indukcyjne to precyzyjna i wydajna metoda gięcia rur z wykorzystaniem miejscowego ogrzewania. Technika ta wykorzystuje cewkę elektryczną do generowania pola elektromagnetycznego, które podgrzewa określony odcinek rury. Gdy materiał osiągnie odpowiednią temperaturę, jest przeciągany przez mechanizm zginający, aby uzyskać pożądany kąt i promień. Ogrzana część jest następnie szybko schładzana, zazwyczaj przy użyciu hartowania wodą lub powietrzem, aby ustawić zagięcie na miejscu.

Jakiego materiału można użyć?

Gięcie indukcyjne można zastosować do szerokiej gamy materiałów, w tym:

- Stal węglowa: Powszechnie stosowane w budownictwie, rurociągi, i produkcja.

- Stal nierdzewna: Preferowany w gałęziach przemysłu wymagających odporności na korozję, takich jak przetwórstwo żywności i farmaceutyka.

- Stali stopowej: Używany do zastosowań o dużej wytrzymałości, w tym sektor lotniczy i motoryzacyjny.

- Aluminium: Wybrany ze względu na lekkość i stosowany w transporcie i zastosowaniach konstrukcyjnych.

- Miedź i stopy miedzi: Stosowany w instalacjach wodno-kanalizacyjnych, elektryczny, i systemy HVAC.

- Tytan: Zatrudniony w przemyśle lotniczym, urządzenia medyczne, i wysokowydajne zastosowania inżynieryjne.

Wszechstronność kompatybilności materiałowej sprawia, że gięcie indukcyjne nadaje się do różnorodnych potrzeb przemysłowych.

Dlaczego warto stosować gięcie indukcyjne?

Gięcie indukcyjne ma kilka zalet w porównaniu z tradycyjnymi metodami gięcia:

- Precyzja i dokładność: Miejscowe ogrzewanie zapewnia minimalne odkształcenia i wysoką precyzję w osiąganiu pożądanego kąta i promienia zgięcia.

- Efektywność: Proces jest szybki, skrócenie czasu produkcji i zwiększenie wydajności.

- Jakość: Gięcie indukcyjne zapewnia gładkość, łuki bez zmarszczek przy minimalnym pocienieniu lub spłaszczeniu ścianek rur.

- Wszechstronność: Nadaje się do szerokiej gamy materiałów i rozmiarów rur.

- Opłacalne: Reduces the need for welding and fabrication of multiple segments, lowering labor and material costs.

- Reduced Residual Stresses: The controlled heating and cooling process minimizes residual stresses, enhancing the structural integrity of the bent pipes.

- Korzyści dla środowiska: The process is energy-efficient and can be performed with minimal waste and emissions.

Some of the Main Benefits of Induction Bending Include:

- High Precision: Induction bending allows for tight tolerances and repeatable accuracy, essential for critical applications.

- Smooth Bends: The technique produces smooth, aesthetically pleasing bends without ripples or kinks.

- Material Integrity: Maintains the mechanical properties and metallurgical structure of the material.

- Flexibility in Design: Enables complex bending geometries that are difficult to achieve with other methods.

- Reduced Welding: Zmniejsza potrzebę stosowania połączeń spawanych, które mogą być słabymi punktami rurociągu.

- Oszczędności: Niższe koszty pracy i materiałów ze względu na mniejsze wymagania dotyczące spawania i produkcji.

- Efektywność czasowa: Krótszy czas produkcji w porównaniu do tradycyjnych metod gięcia.

- Bezpieczeństwo: Proces jest bezpieczniejszy dla operatorów ze względu na kontrolowane środowisko grzewcze.

Niektóre z najczęstszych branż, w których potrzebne jest gięcie indukcyjne, to::

- Olej i gaz: Szeroko stosowane przy budowie rurociągów i zastosowaniach offshore do gięcia rur pod precyzyjnym kątem.

- Wytwarzanie energii: Kluczowe znaczenie przy produkcji rurociągów i przewodów dla energetyki jądrowej, termiczny, i elektrownie wodne.

- Automobilowy: Niezbędny przy produkcji układów wydechowych, klatki bezpieczeństwa, i elementy konstrukcyjne.

- Lotnictwo: Stosowane do tworzenia skomplikowanych systemów rurowych i elementów konstrukcyjnych wymagających dużej precyzji i wytrzymałości.

- Budowa: Applied in the creation of structural elements, handrails, and architectural features.

- Shipbuilding: Utilized in forming pipes and conduits for marine applications, including ballast systems and engine exhausts.

- HVAC: Induction bending is used to manufacture ductwork and piping systems for heating, ventilation, and air conditioning.

- Food and Beverage: Employed in creating sanitary piping systems that require smooth, clean bends.

- Pharmaceuticals: Used in the production of piping systems that require high cleanliness standards.

- Chemical Processing: Applied in the creation of pipelines and processing equipment that must withstand corrosive environments.

Detailed Overview of Induction Bending

1. Process Description

Induction bending involves several key steps:

- Heating: The pipe or tube is positioned within an induction coil, which generates an electromagnetic field. This field induces eddy currents within the material, causing it to heat up rapidly and uniformly along the targeted section.

- Zginanie: Once the material reaches the desired temperature (typically between 800°C to 1000°C for steels), it is drawn through a bending arm or roller system that applies the required force to achieve the bend.

- Cooling: The bent section is immediately quenched using water or air, which rapidly cools the material and sets the bend. This rapid cooling

Powiązane posty:

Jakie są specyficzne właściwości mechaniczne, które sprawiają, że puste kształtowniki stalowe są bardziej odporne na obciążenia zginające i skręcające??

Jakie są specyficzne właściwości mechaniczne, które sprawiają, że puste kształtowniki stalowe są bardziej odporne na obciążenia zginające i skręcające??

Czy dostępna jest metoda pali rurowych odpowiednia dla miękkiego gruntu?

Czy dostępna jest metoda pali rurowych odpowiednia dla miękkiego gruntu?

stosy rur | pale rurowe Materiały ze stali

stosy rur | pale rurowe Materiały ze stali

Jakie są różne typy ekranów z drutu klinowego?

Jakie są różne typy ekranów z drutu klinowego?

Jak czyścić ekran studzienki ze stali nierdzewnej

Jak czyścić ekran studzienki ze stali nierdzewnej

Różnica między grodzicami walcowanymi na gorąco a grodzicami formowanymi na zimno

Różnica między grodzicami walcowanymi na gorąco a grodzicami formowanymi na zimno

Stalowa więźba dachowa zgodnie z praktyczną analizą i projektowaniem amerykańskich standardów

Stalowa więźba dachowa zgodnie z praktyczną analizą i projektowaniem amerykańskich standardów

Klasyfikacja pali rur stalowych w oparciu o właściwości przesyłowe i funkcjonalne

Klasyfikacja pali rur stalowych w oparciu o właściwości przesyłowe i funkcjonalne

Rura stalowa do palowania wpływająca na stabilność budynku

Rura stalowa do palowania wpływająca na stabilność budynku

Rodzaje rur do palowania dla różnych warunków glebowych

Rodzaje rur do palowania dla różnych warunków glebowych

Osiąganie optymalnej produktywności studni dzięki wstępnie zapakowanym sitom: Badanie połączenia kołnierzowego, Wielowarstwowe, i technologie studni żwirowych

Osiąganie optymalnej produktywności studni dzięki wstępnie zapakowanym sitom: Badanie połączenia kołnierzowego, Wielowarstwowe, i technologie studni żwirowych

Jak ocenić jakość stosu rur stalowych

Jak ocenić jakość stosu rur stalowych